Методика анализа "узких мест"

Применяемые на практике показатели и их совокупности, как правило, выстраиваются под условия конкретного предприятия. Это позволяет не только выявлять стратегический потенциал предприятия, но и давать количественную оценку его наиболее "узких мест". Пример построения структуры показателей на основе анализа "узких мест" предприятия приведен в табл. 8.1.

Система сбалансированных показателей

В современных экономических условиях деятельность российских компаний, как правило, связана с повышенным уровнем нестабильности внешней среды, существенными рисками и жесткой конкуренцией. При этом многие компании имеют достаточно расплывчатую стратегию поведения в сложившихся условиях с нечетким планом действий по реализации стратегии либо вообще

Таблица 8.1. Показатели в системе анализ "узких мест"

|

Функциональная сфера |

"Узкое место" |

Возможные причины |

Возможные показатели |

|

Покупатели (клиенты) |

Удовлетворение требований покупателей. Много рекламаций. Слабые позиции во внешней среде. Небольшой ассортимент |

Неправильная ассортимент политика. Низкая активность персонала. Нет эффективной системы отбора, и обучения персонала. Недостатки в обслуживании Затраты на тренинг персонала по сбыту. Число клиентов, которых может обслуживать один работник. |

|

|

Продуктовая программа и рынок |

Обороты по продуктам, регионам, каналам реализации. Небольшая доля рынка. Снижение выручки с оборота. Небольшой портфель заказов. Медленное освоение новых рынков и выход новых продуктов |

Продукция не соответствует требованиям рынка. Неправильная дистрибьюторская политика. Изменение Слабое планирование и управление реализацией. Усиление конкуренции |

Средняя цена продаваемых продуктов. Объем остатков готовой продукции на складе. Объем оборота на одного работника. Число заказов. Доля рынка по основным видам продукции |

не имеют таковой. На этом фоне по ряду субъективных и объективных причин компании не уделяют необходимого внимания на взаимосвязь подсистем "финансы", "взаимоотношения с клиентами", "внутренние бизнес-процессы", "обучение и повышение квалификации персонала". Все это в конечном счете не позволяет разрабатывать рациональную экономическую стратегию и определять практические методы ее реализации и контроля.

Если говорить о международной практике и о внедрении ее лучших позитивных наработок в российскую экономику и управление, то одним из примеров можно назвать использование мониторинга и разработку и применение сбалансированной системы показателей оценки эффективности работы хозяйствующих субъектов, начиная от уровня предприятия до уровня комплексов, объединенных в отраслевую систему, региональной экономики, национальной экономики и далее системы управления государством, регионом, комплексом, предприятием.

Система сбалансированных показателей / The Balanced scorecard (ССП/BSC ) позволяет перевести стратегические цели в четкий план оперативной деятельности подразделений и ключевых сотрудников и оценить результаты их деятельности с точки зрения реализации стратегии с помощью ключевых показателей эффективности (Key Performance Indicator, КРI ).

Система сбалансированных показателей была разработана на основе исследования, проведенного в 1990 г. профессорами Гарвардской школы экономики Дэвидом Нортоном и Робертом Капланом. Исследование проводилось с целью выявить новые способы повышения эффективности деятельности и достижения целей бизнеса. Проводя исследование, Нортон и Каплан руководствовались следующей гипотезой: управление с помощью финансовых показателей не дает достаточной информации для принятия правильных и своевременных управленческих решений. В результате ими была разработана принципиально иная система контроля эффективности и выполнения стратегических целей, получившая название "Система сбалансированных показателей". Первая же публикация этих разработок получила высочайшую оценку: Harvard Business Review назвал Систему сбалансированных показателей самым значительным вкладом в практику управления за последние 75 лет.

Компания становится успешной только в том случае, если планомерно развивается. В аспекте управления понятие "планомерное развитие" означает создание и реализацию стратегических планов. На практике же исполнение стратегических планов становится самым серьезным испытанием для организации. Масса отдельных мероприятий и действий сотрудников должна быть скоординирована таким образом, чтобы реализовать цели, желательно с наименьшими затратами и в максимально сжатые сроки. Система сбалансированных показателей создавалась как инструмент, позволяющий согласовать действия подразделений и сотрудников для достижения основной цели, стоящей перед компанией.

Основной принцип ССП, который во многом стал причиной высокой эффективности этой технологии управления – управлять можно только тем, что можно измерить. Иначе говоря, цели можно достигнуть только в том случае, если существуют поддающиеся числовому измерению показатели, говорящие управляющему, что именно нужно делать и правильно ли с точки зрения достижения цели он делает то, что делает. Система делает акцент на нефинансовых показателях эффективности, давая возможность оценить такие, казалось бы, с трудом поддающиеся измерению, аспекты деятельности как степень лояльности клиентов, или инновационный потенциал компании.

Авторы ССП предложили четыре направления оценки эффективности, отвечающие на самые значимые для успешной деятельности компании вопросы: для подсистемы "Финансы" – каково представление о компании у акционеров и инвесторов? "Клиенты" – какой компанию видят покупатели ее продуктов? "Бизнес – процессы" – какие бизнес – процессы требуют оптимизации, на каких организации стоит сосредоточиться, от каких отказаться? "Обучение и рост" – какие возможности существуют для роста и развития компании?

По этим четырем взаимосвязанным и сбалансированным аспектам собирают и анализируют данные. В состав системы включают следующие параметры организации:

- обучение и перспективы роста – характеристика работников, информационные технологии, мотивация и ориентация;

- внутрифирменные процессы – описание рынка, выход на рынок, производство, доставка, сервис;

- потребительский аспект – доля рынка, способность удерживать и завоевывать потребителей; удовлетворение потребителей; прибыльность потребителей;

- финансовый аспект – рост выручки, управление затратами, использование активов.

Модель взаимосвязи направлений сбалансированной системы показателей со стратегическими ориентирами компании представлена на рис. 8.4.

Некоторые организации добавляют к четырем вышеперечисленным аспектам пятый или заменяют один из четырех аспектов на тот, который наилучшим образом отражает миссию и стратегию конкретной организации.

Но для того, чтобы выбрать верное решение, для каждой подсистемы необходимо отобрать только те показатели, которые точно фиксируют суть стратегии. Пол Р. Нивен предлагает в своих работах изучить ряд критериев, используемых для отбора самых подходящих для стратегии показателей.

Рис. 8.4.

Одно из многих преимуществ ССП состоит в том, что она заставляет организацию делать выбор одной из нескольких альтернатив. Отбор целей и инициатив для выполнения норм должен обсуждаться при разработке системы показателей. Нигде процесс трудного выбора так не очевиден, как при отборе показателей деятельности. Эти показатели являются центральным элементом сбалансированной системы и будут служить контрольной точкой и ориентиром для всей организации. Ниже приводятся критерии отбора, которые, как показал опыт и исследования, помогают эффективно оценить и выбрать показатели.

Связь со стратегией. Этот критерий самый явный, но его значение нельзя переоценить. Система показателей – это инструмент перевода стратегии в действия посредством показателей деятельности, рассказывающих о данной стратегии. Выбор показателей деятельности, не влияющих на реализацию стратегии, может привести к замешательству и путанице, так как работники будут расходовать ценные ресурсы на выполнение показателей, от которых не зависит достижение общих целей фирмы.

Количественное выражение. Необходимо найти количественные оценки любых показателей, даже подразумевающих субъективную характеристику деятельности, например, оценка поставщиков: "хороший", "удовлетворительный" или "средний". При этом каждый специалист будет вкладывать в эти определения разный смысл. Однако если, например, поставщиков оценивать по проценту своевременной доставки продукции, результаты будут объективными и однозначными. Если применить творческий подход, то можно выразить количественно практически все показатели деятельности.

Доступность. Есть такие показатели деятельности, которые не были зафиксированы в прошлом и которые увидели свет только благодаря процессу разработки ССП. Нет сомнения в том, что новые и нетрадиционные показатели являются великолепным преимуществом ССП, только необходимо рассчитывать затраты и выгоды, связанные с их определением.

Доходчивость. Пользователи ССП сразу должны понимать как операционное, так и стратегическое значение каждого показателя.

Сбалансированность. Необходимо избегать эффекта субоптимизации (т.е. улучшения одного показателя за счет других). Система показателей требует искать оптимальные сочетания и принимать решения по распределению ресурсов. Не следует создавать такую ситуацию, при которой ориентация на определенные показатели фактически снизит конкурентоспособность.

Релевантность. Показатели в системе должны точно отражать процесс или цель, которые необходимо оценить. Хорошей проверкой является определение возможности действовать на основе результатов данного показателя. Если какой-либо аспект деятельности выполняется плохо, нужно быть в состоянии оценить сущность проблемы и ликвидировать ее. Это можно продемонстрировать с помощью индексов деятельности, которые используют в своих Системах показателей многие организации. Индекс – это сочетание нескольких отдельных показателей, объединенных по какому-либо признаку и представляющих единый общий индикатор деятельности. Индексы могут давать очень полезную информацию, особенно, когда необходимо включить ряд показателей и в то же время ограничить их общее количество в Системе. Однако во всем комплексе показателей должно быть не более пяти индексов.

Наличие общего определения. Сбалансированная система может содержать ряд узкоспециальных показателей деятельности, и это совершенно правильно, так как она рассказывает именно о данной стратегии. Проблемы возникают тогда, когда включаются в систему показатели с расплывчатыми определениями или вообще без определений. Важнейшим показателем может быть своевременная доставка, но что означает своевременная? Важно указать точное значение показателя деятельности.

Важным моментом является также определение нужного количества показателей деятельности. Для этого необходим объективный рассказ о выбранной стратегии по четырем составляющим ССП. Рассказ о стратегии потребует полного комплекса основных итоговых показателей (запаздывающих индикаторов) и факторов деятельности (опережающих индикаторов) по всей ССП. Часто отношение между ними – один к одному, но иногда на один итоговый показатель приходится два фактора деятельности. Если предположить, что их отношение – один к одному, то ССП потребует как минимум восьми показателей, отношение 1: 2 предполагает 12 показателей. Учитывая то, что некоторые цели деятельности имеют более одного показателя, количество показателей быстро возрастет до 20 и более. Большинство специалистов-практиков и консультантов по ССП придерживаются мнения, что ССП для высшего уровня в организации требует от 20 до 25 показателей. Сравнение с эталоном по внедрению ССП в различных областях дало такие же результаты. Однако это не является "железным" правилом, т.е. если для оценки стратегии необходимо 30 показателей, значит, столько и должно быть в ССП. Аналогично, если рассказать о стратегии можно с помощью 15 показателей, то не следует добавлять лишних показателей только для того, чтобы заполнить место.

В качестве примера ниже приводится количество показателей по составляющим ССП для высшего уровня в организации:

- Финансы. От трех до четырех показателей ожидаемых финансовых результатов. Организация должна очень четко сформулировать свои финансовые цели и не включать слишком много параметров.

- Клиенты. От пяти до восьми показателей. Состав показателей будет диктоваться покупательной ценностью предложения. В клиентской составляющей обычно много опережающих индикаторов.

- Внутренние процессы. От пяти до десяти показателей. В этой составляющей определены ключевые процессы, которые необходимо довести до совершенства, чтобы продолжить добавлять стоимость для клиентов и лиц, имеющих в организации финансовый интерес. Процессы могут охватывать всю организацию, и поэтому в этой составляющей показателей больше, чем в других.

- Обучение и рост персонала. От трех до шести показателей. Эти показатели являются движущими силами трех других составляющих. Часто их труднее всего выявить и согласовать.

В рамках сбалансированной системы необходимо различать показатели, которые измеряют достигнутые результаты, и показатели, которые отражают процессы, способствующие получению этих результатов. Обе категории показателей должны быть увязаны друг с другом, так как для достижения первых (например, определенного уровня производительности) нужно реализовать вторые (например, добиться определенной загрузки производственных мощностей).

Система ССП охватывает все структурные единицы организации и обеспечивает их совместное и скоординированное функционирование.

Стремясь к достижению поставленных целей, организация может использовать ряд управленческих технологий, например интегрировать ССП с другими системами. Однако для успешного функционирования системы сбалансированных показателей необходима объективная и полная первичная информация для правильной и оперативной оценки каждого установленного показателя. Применение сбалансированной системы показателей – процесс, который состоит не в разработке стратегии, а в ее реализации, он предполагает наличие четко сформулированной стратегии.

Пример увязки показателей со стратегическими целями приведен в табл. 8.2.

Формирование основных показателей для каждой составляющей стратегии надо начинать с руководителей среднего звена (групп, подразделений, центров ответственности). Для этого следует обязательно определить, кто будет отвечать за их выполне-

Таблица 8.2. Система сбалансированных показателей компании

|

Направления оценки |

Стратегическая цель |

Показатель |

Методика расчета показателя |

|

Повысить прибыльность компании |

Рентабельность продаж |

Прибыль / Выручка |

|

|

Снизить затраты |

Снижение удельного веса постоянных затрат в себестоимости продукции |

Постоянные затраты / Затраты |

|

|

Увеличение удельного веса маржинального дохода в выручке от реализации |

(Выручка – Переменные затраты) / Выручка = = Маржа на доход / Выручка |

||

|

Увеличить продажи |

Расширение клиентской базы |

Число новых потребителей за отчетный период / Число потребителей на начало периода |

|

|

Сохранение клиентской базы |

Число потребителей, не являющихся новыми в течение отчетного периода, на конец отчетного периода / Число потребителей на начало отчетного периода |

||

|

Увеличение объемов закупок потребителями |

Выручка / Число потребителей |

||

|

Удовлетворенность первичных потребителей |

Показатель удовлетворенности первичных потребителей |

Анкетирование |

|

|

Удовлетворенность конечных потребителей |

Показатель удовлетворенности конечных потребителей |

Анкетирование |

|

|

Надежный поставщик |

Своевременность поставки |

Срок задержки поставки (дни) |

|

|

Низкая цена / Небольшие затраты на приобретение |

Цены на металл в сравнении с аналогичной продукцией конкурентов |

Маркетинговое исследование |

|

|

Качество |

Точное и качественное исполнение заказа |

Число возвратов из-за пересортицы или брака |

|

|

Доля возвратов в продажах |

Стоимость возвращенной продукции / Выручка от продаж |

||

|

Внутренние бизнес- процессы |

Надежные поставщики |

Цены на сырье, материалы и услуги |

Отклонения от бюджетов |

|

Точное и качественное исполнение заказов |

Число часов простоя (невыполненных заказов) из-за несвоевременной (некачественной) поставки |

||

|

Эффективное использование основных средств |

Фондоотдача |

Выручка / Среднегодовая стоимость основных средств |

|

|

Улучшение качества продукции |

Потери от брака |

Потери от брака / Стоимость произведенной продукции |

|

|

Процент продукции, не возвращавшейся на доработку или переработку |

Продукция, не возвращавшаяся на доработку или переработку / Произведенная продукция |

||

|

Лучший поставщик металла в районе |

Объем продаж |

Анкетирование первичных покупателей, маркетинговые исследования среди конечных покупателей |

|

|

Постоянный ассортимент наиболее доходных продуктов |

Увеличение доли продукции с наибольшими ставками маржинального дохода |

Цена продукта – удельные переменные затраты на продукт |

|

|

Оперативная работа с клиентами |

Число жалоб со стороны потребителей и время реакции на них |

Количество. Часы (дни) |

|

|

Обучение и развитие |

Рост профессионализма работников |

Непроизводительные прочие затраты на исправление ошибок персонала (брака) |

|

|

Стабильность основного кадрового состава |

Коэффициент текучести кадров |

Число уволившихся / Среднесписочная численность персонала |

|

|

Сбалансированность бюджетов |

Процент отклонений от нормативов и бюджетов |

Среднее арифметическое суммы отклонений от нормативов и бюджетов |

ние. Список показателей для каждой из выделенных групп должен быть максимально детальным. Например, генеральный директор отвечает за показатели оценки "удовлетворенности акционеров (собственников)". В результате в общий список показателей могут попасть несколько сотен показателей деятельности. Затем из общего списка нужно выбрать те показатели, которые действительно необходимы менеджменту для управления и позволят оценить степень достижения поставленных целей, а не просто будут контролироваться "для сведения". Для подобного отбора можно сформировать экспертную группу. Как правило, в нее должны входить руководители подразделений и отделов. Их задача – охарактеризовать каждый из показателей по критериям, например:

- 1) отражает ли показатель степень достижения стратегических целей компании;

- 2) понятно и однозначно ли определение того или иного показателя. В первую очередь показатель должен быть понятен тем менеджерам, которым на его основе придется принимать решение;

- 3) полезен ли показатель для принятия решений.

В результате должен быть разработан список (система) ключевых показателей деятельности компании (табл. 8.3).

В дальнейшем реализация подобного подхода к анализу деятельности компании предполагает установление критериев оценки отобранных показателей.

Использование ССП деятельности позволяет системе контроллинга увязать стратегические планы с оперативными. Мониторинг ключевых показателей и анализ выявленных отклонений обеспечивают обратную связь и способствуют разработке корректирующих мероприятий.

Контроль в системе контроллинга предполагает не только сравнение плана и факта, но и объяснение причин отклонения. Контроль направлен не на поиск виновного лица, а на выявление причин, вызвавших данное отклонение. Иногда невыполнение плановых заданий приносит предприятию гораздо меньше убытков, чем их 100%-ное выполнение. Например, если в связи с непредвиденным ухудшением конъюнктуры рынка фактические продажи начали снижаться, то выполнение плана производства на 100% приведет к убыткам, так как на складе образуется излишек готовой продукции, который представляет собой не что иное, как омертвевшие оборотные средства, которые снижают реальный уровень доходности предприятия.

Таблица 8.3. Система ключевых показателей деятельности компании

|

Направления оценки эффективности |

Ключевые показатели деятельности |

Ответственность |

|

Показатели удовлетворенности |

||

|

Акционеры |

Рентабельность собственного капитала, рентабельность продаж, рентабельность денежного потока |

Генеральный директор |

|

Персонал |

Производительность труда, текучесть кадров, средняя заработная плата персонала |

|

|

Показатели управления финансами |

||

|

Доходность инвестиций |

Рентабельность: собственного капитала, инвестированного капитала, рентабельность по маржинальной прибыли собственного капитала в товарном запасе и дебиторской задолженности |

Финансовый директор |

|

Деловая активность |

Продолжительность операционного и финансового циклов, оборачиваемость запасов и затрат, оборачиваемость дебиторской задолженности, доля просроченной дебиторской задолженности, оборачиваемость кредиторской задолженности, выручка от продаж, эффект производственного левериджа, затраты на инвестиции |

|

|

Ликвидность |

Коэффициент текущей ликвидности |

|

|

Финансовая устойчивость |

Коэффициент покрытия процентов по кредитам, эффект финансового левериджа |

|

|

Стоимость компании |

Чистый дисконтированный доход (чистая текущая стоимость) |

|

|

Денежные потоки |

Суммы денежных средств по местам их нахождения, оборачиваемость денежных средств, рентабельность денежного потока |

|

Таким образом, контроль в системе контроллинга заключается в сопоставлении плановых и фактических величин с ситуацией, складывающейся на рынке. В стратегическом контроллинге вопрос о выполнении плана формулируется так: "Было ли выполнение (невыполнение) плана в сегодняшних условиях экономически целесообразным или нет?". При этом под экономической целесообразностью понимается приближение к поставленной стратегической цели.

Допустим, если в качестве стратегической цели выбрано достижение определенного уровня отдачи на инвестированный капитал, то следует разобраться, к чему приводит, например, увеличение запасов готовой продукции или дебиторской задолженности с одновременным увеличением оборота по сравнению с планом. Если отдача на инвестированный капитал растет, то такое отклонение следует приветствовать.

- URL: fd.ru

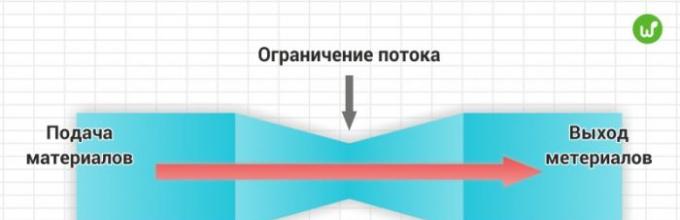

Теория ограничений систем была сформулирована в 80-е годы ХХ в. и касалась управления производственными предприятиями. Кратко ее суть сводится к тому, что в каждой производственной системе действуют ограничения, сдерживающие эффективность. Если устранить ключевое ограничение, система заработает значительно эффективнее, чем если пытаться воздействовать на всю систему сразу. Поэтому процесс совершенствования производства нужно начинать с устранения узких мест.

Сейчас термин bottleneck может использоваться для в любой отрасли — в сфере услуг, разработке программного обеспечения, логистике, повседневной жизни.

Что такое bottleneck

Определение bottleneck звучит как место в производственной системе, в котором возникает перегрузка, потому что поток материалов поступает слишком быстро, но не может быть так же быстро переработан. Часто это станция с меньшей мощностью, чем предыдущий узел. Термин произошел из аналогии с узким горлышком бутылки, которое замедляет путь жидкости наружу.

Bottleneck — узкое место в производственном процессе

На производстве эффект бутылочного горлышка вызывает простои и производственные издержки, снижает общую эффективность и увеличивает сроки отгрузки продукции заказчикам.

Существует два типа узких мест:

- Краткосрочные узкие места — вызваны временными проблемами. Хороший пример — больничный или отпуск ключевых сотрудников. Никто в команде не может полноценно заменить их, и работа останавливается. На производстве это может быть поломка одного из группы станков, когда его нагрузка распределяется между рабочим оборудованием.

- Долгосрочные узкие места — действуют постоянно. Например, постоянная задержка месячных отчетов в компании из-за того, что один человек должен обработать огромное количество информации, которая поступит к нему лавиной в самом конце месяца.

Как определить bottleneck в производственном процессе

Существует несколько способов поиска bottleneck на производстве разного уровня сложности, с применением специальных инструментов и без. Начнем с более простых способов, основанных на наблюдении.

Очереди и заторы

Процесс на производственной линии, который собирает перед собой самую большую очередь из единиц незавершенного производства, обычно является бутылочным горлышком. Такой способ поиска bottleneck подходит для штучного конвейерного производства, например, на линии разлива. Хорошо видно, в каком месте линии скапливаются бутылки, и какой механизм имеет недостаточную мощность, часто ломается или обслуживается неопытным оператором. Если на линии несколько мест скопления, то ситуация сложнее, и нужно использовать дополнительные методы, чтобы найти самое критичное узкое место.

Пропускная способность

Пропускная способность всей производственной линии прямо зависит от выхода оборудования bottleneck. Это характеристика поможет найти главное бутылочное горлышко процесса производства. Увеличение выпуска единицы оборудования, которая не является узким местом, существенно не повлияет на общий выпуск линии. Проверив поочередно все оборудование, можно выявить bottleneck — то есть тот шаг, увеличение мощности которого больше всего повлияет на выход всего процесса.

Полная мощность

Большинство производственных линий отслеживают процент загрузки каждой единицы оборудования. Станки и станции имеют фиксированную мощность и в процессе производства используются на определенный процент от максимальной мощности. Станция, которая задействует максимум мощности — bottleneck. Такое оборудование сдерживает процент использования мощности другого оборудования. Если вы увеличите мощность bottleneck, то мощность всей линии вырастет.

Ожидание

Процесс производства также учитывает время простоев и ожидания. Когда на линии есть бутылочное горлышко, то оборудование, идущее сразу ним, долго простаивает. Bottleneck задерживает производство и следующий станок не получает достаточно материала, чтобы работать непрерывно. Когда вы обнаружите станок с длинным временем ожидания, то ищите на предыдущем шаге бутылочное горлышко.

Кроме наблюдения за производством, для выявления узких мест используются такие инструменты:

Value Stream Mapping — карта создания потоков ценности

Как только вы выясните причину или причины узких мест, нужно определить действия для расширения бутылочного горлышка и наращивания производства. Возможно, вам понадобится переместить сотрудников в проблемную зону или нанять дополнительный персонал и закупить оборудование.

Бутылочное горлышко может возникнуть там, где операторы перенастраивают оборудование для производства другого продукта. В таком случае нужно подумать, как сократить простои. Например, изменить график производства, чтобы уменьшить количество переналадок или уменьшить их влияние.

Как уменьшить влияние узких мест

Bottleneck менеджмент предлагает производственным компаниям использовать три подхода, чтобы уменьшить влияние узких мест.

Первый подход

Увеличение мощности существующих узких мест.

Существует несколько способов увеличить мощность узких мест:

- Добавьте ресурсы в ограничивающий процесс. Необязательно нанимать новых сотрудников. Кросс-функциональное обучение персонала может уменьшить влияние узких мест с незначительными затратами. В таком случае рабочие будут обслуживать сразу несколько станций и облегчать прохождение узких мест.

- Обеспечьте бесперебойную подачу деталей на узкое место. Всегда следите за незавершенным производством перед узким местом, управляйте подачей ресурсов на станцию bottleneck, учитывайте овертаймы, в течение которых оборудование также всегда должно иметь детали для обработки.

- Убедитесь, что узкое место работает только с качественными деталями. Не тратьте мощность и время работы узкого места на обработку брака. Размещайте точки контроля качества перед станциями bottleneck. Это повысит пропускную способность процесса.

- Проверьте график производства. Если в процессе выпускается несколько разных продуктов, которые требуют разного времени работы bottleneck, скорректируйте график производства так, чтобы общий спрос на bottleneck уменьшился

- Увеличьте время работы ограничивающего оборудования. Пусть bottleneck работает дольше, чем другое оборудование. Назначьте оператора, который будет обслуживать процесс во время обеденных перерывов, плановых простоев и, если нужно, сверхурочно. Хотя этот метод не уменьшит время цикла, он будет поддерживать работу bottleneck пока остальное оборудование будет простаивать.

- Сократите простои. Избегайте плановых и внеплановых простоев. Если оборудование bottleneck выйдет из строя во время рабочего процесса, немедленно отправьте ремонтную бригаду, чтобы починить и запустить его. Также постарайтесь сократить время переналадки оборудования с одного продукта на другой.

- Усовершенствуйте процесс именно в узком месте. Используйте VSM, чтобы устранить действия, не добавляющие ценности, и сократить время на добавление ценности, избавившись от потерь. В итоге вы получите более короткое время цикла.

- Перераспределите нагрузку на bottleneck. Если возможно, разделите операцию на части и назначьте их на другие ресурсы. В итоге вы получите более короткий цикл и возросшую мощность.

Второй подход

Продажа излишков производства, которые выпускает оборудование, не относящееся к бутылочному горлышку.

Например, у вас на линии 20 инъекционных прессов, а вы используете только 12 из них, потому что оборудование bottleneck не может переработать выпуск всех 20 прессов. В этом случае вы можете найти другие компании, которые заинтересованы в субподряде на операции литья под давлением. Вы будете в прибыли, потому что получите от субподрядчиков больше, чем ваши переменные расходы.

Третий подход

Сокращение неиспользуемой мощности.

Третий вариант оптимизации производства — распродать оборудование с экстра мощностью и сократить или переместить персонал, который его обслуживает. В этом случае мощность всего оборудования будет уравнена.

Примеры bottleneck вне производства

Транспорт

Классический пример — пробки на дорогах, которые могут постоянно образовываться в определенных местах, или появляться временно во время ДТП или проведения дорожных работ. Другие примеры — шлюз на реке, погрузчик, железнодорожная платформа.

Компьютерные сети

Медленный WiFi-роутер, подключенный к эффективной сети с высокой пропускной способностью, является узким местом.

Коммуникация

Разработчик, который шесть часов в день проводит на совещаниях, и только два часа пишет код.

Программное обеспечение

В приложения тоже есть узкие места — это элементы кода, на которых программа «тормозит», заставляя пользователя ждать.

"Железо" компьютера

Узкие места в компьютере — это ограничения аппаратных средств, при которых мощность всей системы ограничивается одним компонентом. Часто процессор рассматривается как ограничивающий компонент для видеокарты.

Бюрократия

В повседневной жизни мы часто сталкиваемся с узкими местами. Например, когда внезапно заканчиваются бланки для паспортов или водительских прав и вся система останавливается. Или когда нужно пройти медосмотр, а кабинет флюорографии работает всего три часа в день.

Вердикт

Узкие места в производстве, менеджменте и жизни — это точки потенциальных улучшений.

Расширение bottleneck даст ощутимый прирост производительности и эффективности.

А не обращать внимания на ограничивающие элементы системы — значит недополучать прибыль и работать хуже своих возможностей.

Предыстория

В октябре 2010г., в рамках организации проектов по повышению эффективности

авиазавода на 2011г., компания «Райтстеп» выполнила диагностику основного

производства завода. Основной целью обследования являлось определение «узких мест», т.е. тех объектов, процедур управления и подразделений, которые ограничивали весь выпуск завода.

По результатам анализа, основными «узкими местами» завода были определены (потенциальным «узким местом» также являлись процедуры (вернее, их отсутствие) ведения электронного состава изделия):

1) агрегатно-сборочный цех АСЦ1;

2) методы планирования и управления производством;

3) цех ШЦ (штамповочный), цех МЦ (механический)

В настоящей статье описывается «расшивка» «узкого места» в цехе АСЦ1.

Цех АСЦ1 - первый в последовательной цепочке сборки машин (там из агрегатов начинает собираться изделие, далее - передается в остальные сборочные цеха, АСЦ2 и ЦОС), являющейся «вершиной треугольника» внутризаводской цепочки поставки и являющийся потребителем остальных «детале-делательных» цехов (ДДЦ). Или - началом «трубопровода» перемещения изделия по цепочке сборки.

Следовательно, любая проблема, возникающая в цехе АСЦ1 и ограничивающая начало сборки изделий автоматически приводила к ограничению выпуска машин всем заводом.

И на осень 2010 года цех АСЦ1 являлся таким узким местом, со средним выпуском в 6 изделий в месяц, при заводском плане в 7-8. Основными проблемами АСЦ1 являлись:

1) несинхронность поставок деталей и сборочных единиц от других цехов в адрес цеха АСЦ (читай - постоянные «неожиданные» дефициты на сборке)

обусловленная фактическим отсутствием расчетного позаказного (помашинного) плана поставок;

2) крайне неэффективная внутренняя организация работы в цехе, с основным симптомами (не причинами!): «нет людей», «бракованные детали», «нет места, некуда ставить изделия».

Фактически, проблемы АСЦ1 являлись отражением проблем в управлении и организации производства всего завода. И, прежде всего:

1) фактическим отсутствием синхронизированного между «деталеделательными» и «агрегатносборочными» (ДДЦ и АСЦ) цехами помашинного номенклатурного плана, что приводило к выпуску не того, что надо и не в том количестве, как следствие - к работе «по дефицитам» и, в конечном итоге, к срыву графика сборки;

2) сдельной оплате труда, позволяющей и вынуждающей цеха гнаться, прежде всего за «валовкой», даже - в цехах-«узких местах», при этом - не всегда с учетом дефицитов.

Выбор концепции

По результатам анализа данных и обсуждения возможных путей «расшивки» узкого места» были определены следующие направления преобразований.

Первое:

изменение системы управления производством так, чтобы она заставляла выпускать только того, что нужно при сравнительно невысоких затратах. Для этого было необходимо:

1) организовать систему вытягивающего позаказного номенклатурного цехового планирования, систему мониторинга поставок и «закрытия» машин;

2) через изменение системы мотивации (модификации «сделки») мотивировать цеха на выполнение прежде всего указанного плана;

3) обеспечить возможность управления процессом производства и поставок через визуализацию и мониторинг происходящего.

Второе:

изменение системы организации производства цеха через:

1) оптимизацию внутрицеховых потоков движения деталей и агрегатов,

2) устранение всех лишних как производственных так и не производственных операций на пути создания машины,

3) обеспечение визуализации происходящего, статуса настоящей ситуации, будущих и настоящих проблем,

4) сокращение партий запуска и перемещений по всей цепочке производства.

Для реализации указанных преобразований были выбраны инструменты SCM («управление производственными цепочками»), Lean («бережливое производство») и ТОС («Теория Ограничений») методов управления производством.

Работы по первому направлению, постановка «Система Планирования и Мониторинга завода» начали реализовываться через внедрение для всего завода новых процессов (процедур) синхронизованного (под график сборки и отгрузки машин) планирования и управления производством, плюс, внедрение поддерживающей их Lean IT Системы Планирования и Мониторинга производства SCMo.

Работы по второму направлению были приняты к реализации с использованием более традиционных но, «подогнанных» к применению на заводе инструментов Lean и TOC.

Преобразования. Новая организация внутри цеха АСЦ1

Проект преобразований в АСЦ1 был начат в январе 2011 года, но затем, в связи сопределенными изменениями в цехе, остановлен.

Представляемые ниже результаты проекта были достигнуты всего за несколько месяцев, в т.ч. благодаря решительной и принципиальной позиции руководства цеха. И, забегая вперед, отметим, что основная цель проекта - увеличена пропускная способность цеха с 6 до 8 машин в месяц, при:

неувеличении операционных затрат (ФОТ, численность рабочих и пр.) и запасов деталей и НзП - была достигнута.

Оптимизация участка внестапельной сборки изделий

Физическое расположение изделий. Работа с нехваткой места

По результатам анализа было определено, что одним из «узких мест» АСЦ1 являлась физическая организация участка внестапельной сборки. Участок был загроможден старой оснасткой/антресолями, ненужными шаблонами, деталями и прочей ерундой, которая фактически не использовалась при производстве машин существующих модификаций.

силу этого, на участке внестапельной сборки удавалось разместить максимум 3-4 одновременно собираемых машин. Причем, в крайне стесненных и неоптимальных условиях.

Этого было бы достаточно при идеальной организации работ по сборке и при идеальном соблюдении графика поставок деталей из других цехов. Но, «в реальном мире», при возникновении проблем с каким либо изделием, он тормозил сборку, в т.ч. стапельную всех остальных машин. И, бригады сборщиков, просто не имели физической возможности переходить на другую машину.

В результате было принято решение о сносе ненужного оборудования, расчистки места, и организации на участке двух «линий» сборки машин. В ходе проведения данных работы были использованы методы эргономичной организации рабочего пространства по 5С. См. схему и фото.

Как результат, на участке внестапельной сборки теперь можно поместить 6 машин, включая сдаточные, и это - при несравненно лучшей и более удобной организации рабочих мест.

Перенос операций с окончательной сборки изделия на другие участки.

По результатам анализа участка внестапельной сборки, являвшегося «узким место» цеха, были выявлены многочисленные «лишние» операции, т.е. операции, которые более эффективно могли быть выполнены на других участках и менее квалифицированным персоналом. Некоторые примеры - см. фото.

После проведения тщательного анализа и обсуждений с технологами цеха, данные операции были перенесены на другие, менее загруженные участки, освободив время сборщиков от «непрофильных» операций.

Изменение системы начисления заработной платы рабочих

В рамках преобразований была изменена система начисления заработной платы рабочим.

Фонд заработной платы явным образом рассчитывался исходя из план выпуска, факт зависел от количества сделанных и переданных в следующий по цепочке цех машин.

Далее, эта сумма распределялась по членам сборочных бригад (бригадирами), в зависимости о квалификации работников и коэффициента трудового участия.

Система сигнализации

Дополнительно было принято решение построить гибкую структуру рабочего процесса в цехе, ориентированную на создание максимальных условий для

производственного рабочего и сигнализации/решение всех его потребностей/проблем в оперативном режиме, как показано ниже:

Для быстрого реагирования вышеуказанной цепочки на возникшие потребности исполнителей решили использовать средства визуализации, такие как сигнальные лампочки. Каждый сектор участка планируется, оснастить двумя типами лампочек зеленого и красного цвета и кнопками их включения.

Зеленая лампа сигнализирует о том, что сектор полностью обеспечен деталями, имеется оснастка для изготовления и полностью ясны текущие потребности в сборках (т.е. ситуация нормальная).

Красная лампочка - это сигнал к тому, что сектор нуждается в решении проблем одного из трех направлений, и мастер участка должен максимально быстро среагировать на этот запрос и принять меры к быстрейшему решению, или поставить в известность других исполнителей, если вопрос затрагивает их компетенции.

Желтая - проблема существует, но в процессе решения.

Оптимизация участка детальной сборки цеха

Система обеспечения поставок от участка детальной сборки цеха

После проведения указанных выше преобразований, пропускную способность участка внестапельной сборки удалось увеличить до 8 машин в месяц. Но, практически сразу «узкое место» цеха АСЦ1 переместилось на участки детальной сборки цеха.

В связи с этим, новая организация была внедрена на участке детальной сборки цеха, участке, изготовляющего и напрямую поставляющего сборки на внестапельную сборку. Работы были выполнены примерно за месяц, по предложенной «Райтстеп» методологии:

1) оптимизация организации рабочих мест участка по принципам «5С»;

2) установка системы визуализации;

3) организация системы вытягивающего планирования и поставок деталей на сборку, методами «супермаркет» и «канбан».

Внедренная новая организация производства настолько понравилась мастерам и рабочим других участков цеха, что участки, в буквальном смысле слова «выстроились» в очередь на внедрение.

Преобразования. Обеспечение своевременности поставок в АСЦ1

Система Планирования и Мониторинга SCMo

С точки зрения «внешних» условий, огромной проблемой цеха являлась неритмичная (несинхронная с ритмом сборки конкретных машин) поставка деталей из ДДЦ цехов завода.

Решение данной проблемы осуществлялось в рамках общезаводского проекта постановки системы синхронного позаказного номенклатурного межцехового планирования. В качестве методологии была взята методология «вытягивающего» (точно вовремя и точно в количестве под заказ) планирования и методология работы с «буферами» и «приоритетами» «узких мест» Теории Ограничений.

В качестве инструмента реализации использовалась Lean ERP система SCMo, обеспечивающая on-line планирование, управление и мониторинг процессов производства и поставок.

Настроенный для завода алгоритм планирования позволял формировать позаказные (под каждую машину или «россыпной» заказ) номенклатурный план

производства и поставок для каждого цеха, охваченного системой. С постоянно обновляемой по факту производства цветовой сигнализацией/подсветкой каждой из партий поставляемых цехом-поставщиком деталей. См. схему ниже.

В рамках проекта преобразований в цехе АСЦ1, с использованием SCMo удалось «правильно» поставить следующие процессы:

1) формирование последовательности сборки машин по цехам АСЦ1 - АСЦ2 - ЦОС, и, для АСЦ1 - формирование графика сдачи, по конкретным машинам и на конкретные числа месяца (см. экранную форму ниже):

2) на основании графика сдачи машин цехом АСЦ1 - формировать план поставок деталей и агрегатов от цехов - поставщиков. Полностью автоматизировать данный момент в настоящий момент не удалось из-за неточностей в электронном составе изделия (машина). В силу этого, было принято решение по частичному ведению в SCMo электронных дефицитов в адрес цехов поставщиков, с обязательной установкой поставщиками «обещанной даты». Фактически это - публикуемые on-line и доступные для всех «журналы дефицитов», которые ранее вели диспетчера ПДБ цеха, и информация из которых становилась доступна цехам поставщикам часто в искаженном виде, и только на планерках.

Сделано это было в рамках новой методологии управления, переложенный на ИТ систему, а именно - обеспечение максимальной визуализации происходящего для всех участников производственной цепочки (см. ниже):

Побочный положительный эффект - ведение «электронных дефицитов» в SCMo - возможность перехода на «электронные» планерки, эффективность которых гораздо выше традиционных, а затрачиваемое на них время - меньше.

Система мониторинга происходящего (система видеонаблюдения)

В рамках данного направления, для обеспечения максимальной визуализации происходящего в производстве, в цехе также была внедрена система визуализации (видеонаблюдения), работающая в on-line режиме и позволяющая при необходимости увидеть, что реально происходит на участках цеха в данный момент времени.

Результаты проекта

1. Увеличена пропускная способность цеха с 6 до 8 машин в месяц.

При: неувеличении операционных затрат (ФОТ, численность рабочих и пр.) и запасов деталей и НзП.

2. Введена в работу Система Планирования и Мониторинга поставок, синхронизирующая не только выпуск, но и запуск всех цехов завода с графиком

агрегатной и окончательной сборки машин.

3. Обеспечена полная прозрачность происходящего в производстве.

4. Обеспечен базис для выхода в 2012 г. на ритм производства в 9 машин в месяц.

5. Запущен «маховик» преобразований, в т.ч. и на остальных участках цеха.

Райтстеп, Iris Partenaires

Узкое место

Узкое место - явление, при котором производительность или пропускная способность системы ограничена одним или несколькими компонентами или ресурсами. В соответствующем англоязычном термине (англ. bottleneck ) прослеживается аналогия с горловиной бутылки, узость которой не позволяет вылить или высыпать всё её содержимое сразу, даже если её перевернуть. При увеличении её ширины увеличивается и скорость, с которой бутылка опустошается. Относительно бизнеса, узким местом организации является то, что снижает её производительность.

Управление проектами

Узкие места в программном обеспечении

См. также

Wikimedia Foundation . 2010 .

Синонимы :Смотреть что такое "Узкое место" в других словарях:

Ситуация принятия решения при недостаточных производственных мощностях, в которой калькуляция покрытия показывает, какой ассортимент продукции предприятию следует выбрать для того, чтобы получить как можно более высокое покрытие. См. также:… … Финансовый словарь

Заковырка, трудность, затруднение, заколупка, проблема, препятствие, закавычка, зацепка, закорючка, загвоздка, закавыка, пиковое положение, запятая, осложнение Словарь русских синонимов. узкое место сущ., кол во синонимов: 19 загвоздка (26) … Словарь синонимов

- (bottleneck) Реальное ограничение (constraint) максимальных темпов развития или уровня какой либо деятельности. В экономике данный термин употребляется по аналогии с физикой. Например, максимальная скорость вытекания жидкости из бутылки… … Экономический словарь

узкое (место) - узкая часть — Тематики нефтегазовая промышленность Синонимы узкая часть EN criticalnarrow …

узкое место - узкий проход — Тематики нефтегазовая промышленность Синонимы узкий проход EN bottleneckbottle neck … Справочник технического переводчика

«узкое место» - 3.46 «узкое место»: Объект газотранспортной системы (магистральный газопровод, газопровод отвод, газопровод перемычка, распределительный газопровод или их участок, компрессорная станция, ГПА, станция подземного хранения газа, ГИС, узел… … Словарь-справочник терминов нормативно-технической документации

«УЗКОЕ МЕСТО» - – ситуация, складывающаяся в результате недостатков в организации производства, когда рабочее место не обеспечивается материальными, трудовыми или топливно энергетическими ресурсами; превышение производительности труда при предыдущей… … Краткий словарь экономиста

узкое место - в чём. Наиболее слабая, уязвимая сторона в каком л. деле, создающая затруднения, осложнения и т.п. У ое место в производстве … Словарь многих выражений

- (сленг.) 1) недостаток производственных мощностей в цепи технологического процесса, определяемый каким либо компонентом: оборудованием, персоналом, материалами или доставкой, транспортировкой; ликвидируется в ходе организационно технических… … Энциклопедический словарь экономики и права

Публ. Недостаток в слабых звеньях производственного процесса, ведения хозяйства. НРЛ 96; БТС, 1378; Мокиенко 2003, 57 … Большой словарь русских поговорок

Книги

- Синергетика и самоорганизация. Социально-экономические системы , Милованов В.П.. В настоящей книге подробно рассматривается синергетика и самоорганизация в социально-экономических системах, и, в частности, в ценообразовании. Предлагаются формулы для расчета цен, эмиссии…

Под планированием оптимальной программы производства или ассортимента в многопрофильном предприятии следует понимать план производства или ассортимента, нацеленный на максимизацию прибыли. При выработке оптимальной программы руководствуется приоритетностью, согласно которой в первую очередь изготавливаются продукты или покупаются товары, обеспечивающие максимальные суммы покрытия издержек.

Планирование оптимальной программы производства или ассортимента зависит от имеющихся в распоряжении у предприятия мощностей. Поэтому сначала необходимо проверить, существует ли в процессе изготовления узкое место.

Под узким местом понимают недостаток производственных мощностей в цепи технологического процесса, определяемый каким-либо компонентом: машинным временем оборудования, производственной площадью, персоналом, материалами, транспортировкой и т.д.

Проверка на наличие узких мест осуществляется расчётным путём. Для этого максимальное количество планируемых к изготовлению изделий умножают на величину анализируемого компонента. Например, если речь идёт о машинном времени оборудования, планируемое к изготовлению количество деталей умножают на машино-часы работы станка, агрегата или аппарата. Рассчитанная величина не должна превышать значение, предельно допустимое инструкцией по эксплуатации оборудования. Аналогично рассчитываются ёмкости для хранения готовой продукции, потребление тепло- и эл. энергии, укомплектованность персоналом и т.д.

Если полученное значение превосходит имеющуюся в данный период мощность, говорят о наличии узкого места. В этой ситуации выработка оптимальной программы производства на основе сумм покрытия удельных издержек невозможна. Суммы покрытия удельных издержек должны быть поставлены в зависимость от требуемой нагрузки на узкое место. Таким способом рассчитывается относительная сумма покрытия (db отн. ), которая показывает отношение разницы между ценой (р ) и переменными издержками в расчёте на единицу продукции (k v ) к требуемой нагрузке на узкое место в производственной мощности:

На практике большее значение придаётся относительным, чем абсолютным суммам покрытия удельных издержек, т.к. загрузка узких мест обычно неодинаковая. Программа производства или ассортимент должна быть составлены таким образом, чтобы при максимально полной загрузке производственных мощностей достигался наивысший результат деятельности предприятия.

При планировании оптимальной программы производства или ассортимента необходимо различать три случая, которые представлены ниже:

Пример:

Предприятие изготавливает ассортимент продуктов А, В, С и D. Бухгалтерия располагает следующими данными за отчётный период:

a)Определите оптимальную программу производства и результат деятельности предприятия за отчётный период на основании

1)учёта полных издержек

2)счёта сумм покрытия издержек

b)Как изменится программа производства и результат предприятия, установленные счётом сумм покрытия издержек, если производственную мощность ограничить 35 000 часами, а изготовление единицы каждого продукта имело бы следующую потребность в машинном времени:

Решение:

а) 1. Учёт полных издержек:

При использовании системы учёта полных издержек критерием принятия управленческих решений является прибыль или убыток от изготовления и продажи единицы продукции: в программу производства принимаются все продукты приносящие прибыль, т.е. цена покрывает переменные и постоянные издержки в расчёте на единицу продукции (= себестоимость).

Согласно системе учёта полных издержек продукт A больше не должен изготавливаться, так как имеет отрицательный результат от продажи единицы продукции. При этом постоянные издержки, приходящиеся на данный продукт, поступают дальше, так как они не уменьшаются в течение короткого срока. Для того чтобы рассчитывать прибыль или убыток за отчётный период, необходимо учитывать долю постоянных издержек поступающих от продукта А в размере (140 € – 80 €) × 4.000 шт. = 240.000 €. Таким образом, результат деятельности предприятия за отчётный период составляет +/– 0 €.

2. Счёт сумм покрытия издержек:

Решение о выборе оптимальной программы производства принимается на основе счёта сумм покрытия издержек. Так как в данном случае узкие места отсутствуют, все продукты с положительными суммами покрытия удельных издержек принимаются в программу производства.

Продукт A остается в программе производства, так как имеет положительную сумму покрытия издержек и делает взнос в счёт покрытия собственных постоянных расходов. Из общей суммы покрытия издержек, приходящейся на продукты А, В, С и D, следует вычесть постоянные издержки в виде единого блока.

Результат деятельности предприятия в отчётном периоде составляет:

620.000 € – 420.000 € = 200.000 €.

b)Сначала необходимо проверить, имеется ли узкое место в процессе изготовления. Машинное время оборудования, необходимое для изготовления четырёх продуктов, имеет следующие значения:

Так как в распоряжении предприятия находится только 35.000 часов, для производства максимально необходимого количества изделий существует узкое место. Если управленческое решение принималось бы на основе абсолютных сумм покрытия издержек, программа производства планировалась бы исходя из иерархии (ранжирования) каждого продукта по суммам покрытия удельных издержек, т.е. в следующей последовательности: первых два места (ранг I) – продукты В и С (db = 100 €); третье место (ранг III) – продукт A (db = 50 €) и четвёртое место (ранг IV) – продукт D (db = 40 €). Таким образом, жертвой узкого места пал бы продукт D. При этом не принималось бы во внимание, что продукт D имеет, тем не менее, самое короткое время изготовления одного изделия.

Критерием принятия управленческого решения в случае наличия узкого места является относительная сумма покрытия издержек. В данном случае таким критерием является сумма покрытия удельных издержек, приходящаяся на один час машинного времени оборудования.

Так как продукт В обнаруживает наивысшую относительную сумму покрытия удельных издержек, это даёт ему право быть изготовленным в полном объёме, т.е. 2.000 изделий. Для этого потребуется 10.000 часов машинного времени. Затем изготавливается продукт со второй по величине относительной суммой покрытия (C), также вплоть до максимальной границы возможной реализации. Следующим выпускается продукт D с третьим по уровню рангом. Остающихся 11.500 часов недостаточно, чтобы изготовить 4.000 изделий продукта A. Возможно изготовление лишь:

Сумма покрытия издержек, поступающих от изготовления продукта A, на 56.250 евро меньше при наличии узкого места, чем при его отсутствии. Эта сумма соответствует уменьшению производственного результата. Результат деятельности предприятия составляет:

563.750 € – 420.000 € = 143.750 €.

Внимание! В рассмотренном примере относительные суммы покрытия издержек рассчитывались делением абсолютных сумм покрытия на нагрузку узкого месте в производственной мощности (машинное время), приведённой к количеству изделий, т.е. часов/шт. Если показатель, характеризующий узкое место, выражен в виде, например, производительности, т.е. шт/час, то абсолютную сумму покрытия следует не делить, а умножать на значение этого показателя, т.к. он уже отнесён к потребляемой в узком месте производственной мощности.

Пример:

При планировании производственной программы промышленного предприятия необходимо учитывать следующие данные:

Постоянные издержки в отчётном периоде достигли уровня 100.000 €.

a)Определите с помощью счёта сумм покрытия издержек программу производства и результат предприятия на следующий период!

b)Имеющееся в распоряжении машинное время оборудования, на котором изготавливают продукты А, В и С, составляет 12.000 минут. Какие выводы можно сделать для определения оптимальной программы производства и результата предприятия?

c)Как изменится программа производства и результат предприятия, если цена продукта С увеличится до 230 евро, а минимально необходимое количество изделий составит 1.000 единиц?

Решение:

a)Определяющим критерием являются абсолютная сумм покрытия издержек (db), т.к. узкие места отсутствуют:

Продукты В и A делают наивысшие взносы в покрытие постоянных издержек. Изделие С следует исключить из программы производства, так как оно имеет отрицательную сумму покрытия издержек.

Определение результата деятельности предприятия:

b)1 шаг: Проверка наличия узкого места в процессе изготовления продукции:

Продукт С должен быть исключен уже из программы производства, так как он показывает отрицательный абсолютный взнос в покрытие постоянных издержек. Машинное время оборудования, необходимое для изготовления продуктов, составляет:

Так как машинное время ограничено 12.000 минутами, в производстве продуктов A и B имеется узкое место.

2 шаг: Определение относительных сумм покрытия издержек:

Машинное время, необходимое для изготовления продукта A, составляет 4.000 мин., т.е. на 6.000 минут меньше, чем продукта В. При этом относительная сумма покрытия издержек у продукта A выше, чем у продукта В. Предпочтение отдаётся продукту A.

3 шаг. Определение оптимальной программы производства:

Так как продукт A приносит более высокую относительную сумму покрытия издержек, ему предоставляется право быть изготовленным в максимальном объёме 2.000 единиц. Для этого требуются 4.000 минут производственной мощности (машинного времени оборудования).